Permaindustrie

Introduction à l’outil

L’objectif de cet outil est de mettre en avant des procédés techniques, et comment on pourrait les concevoir autrement. Pour notre projet, nous avons décidé d’axer cet outil sur le serveur qui stocke les données du site.

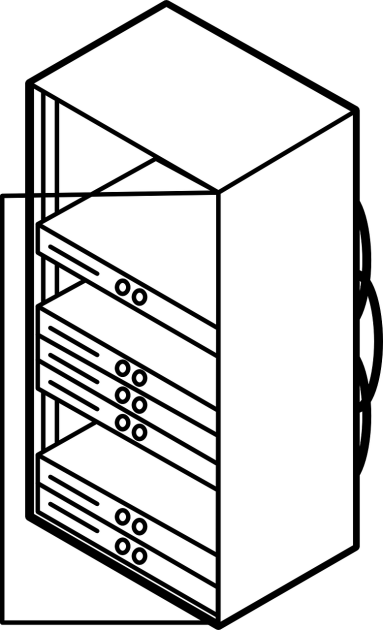

Actuellement, le site web du Canalternatif est hebergé sur un serveur de Picasoft, l’association d'éducation populaire au numérique de l’UTC. Ce serveur est un Dell EMC PowerEdge R340 (ou Caribou), et il est stocké dans une armoire de Rhizome, une association de fournisseur d'accès internet de l’UTC, dans la salle de la DSI.

Composants

Caribou est composé de différents éléments :

4 disques durs : deux SSD de 1To et deux disques durs mécaniques de 1To

Alimentations

Carte mère

Ventilateurs

Processeur

Mémoire vive : deux barrettes de 16GB

Pour faire simple, nous nous intéresserons uniquement aux disques durs. Il en existe deux types : les SSD et les HDD (ou mécaniques). Nous analyserons ce dernier type.

Les disques durs sont généralement scellés dans des salles « blanches » (salles où l’atmosphère est filtrée pour éviter les moindres poussières ou saletés). En effet, la moindre poussière pourrait nuire aux mécanismes précis du disque dur. Pour cela, la mécanique est enfermée dans un boitier (1) fermé hermétiquement.

Les principaux constituants d’un disque dur sont les plateaux (2), ceux-ci sont reliés à l’axe moteur (3) par un roulement à billes (4).

Les bras de lecteurs (5), au bout desquels se trouvent les têtes de lecture/écriture, sont reliés aux plateaux grâce à un actionneur de tête ou actuateur (6) marchant via l’aimant (7).

Les connecteurs (8) sont les ports permettant la connexion à l’ordinateur et ainsi de l’alimentation et de l’interface. Pour finir, les jumpers (9) permettent la configuration de secours du disque dur (« hardware »).

Matériaux :

2) Plateaux : Aluminium ou Verre + alliage d’oxyde de fer, de nickel et de cobalt

3) Axe moteur : Néodyme (Nd) (famille des terres rares)

Le reste est composé de différents métaux (non spécifiés sur Internet)

Méthodes de production :

Pour les plateaux :

Lavage : procédé servant à éliminer toute particule de la surface des disques de verre (servant de substrat aux plateaux). Des bras robotisés plongent les disques dans un bain, les remontent, les douchent, puis les plongent dans un nouveau bain.

Pulvérisation cathodique : méthode permettant de déposer par condensation une pellicule ultrafine d’un matériau donné sur un substrat. Ici, on recouvre les disques en verre d’une couche d’environ 0,1 nanomètres de nickel.

Polissage

Chargement des disques en éléments magnétiques (16 étapes, soit 16 machines différentes , avec des réglages qui peuvent être modifiés comme on le souhaite)

Différents tests : test de planéité, d’altitude de vol, thermique, de friction,

Pour arriver à une configuration correcte, il est nécessaire de faire des centaines de milliers de tests sur des plateaux, qui sont ensuite jetés, jusqu’à obtenir un résultat qui convient aux ingénieurs de R&D.

Pour les têtes de lecture/écriture :

Salles de production éclairées par des LEDs filtrées, ne laissant passer que des longueurs d’onde entre 550 et 650nm.

Dépôt du bloc TMR (bloc magnétorésistant à effet tunnel), grâce à une machine de dépôt physique en phase vapeur (PVD). Cela représente quelques couches de quelques ångströms (0,1nm). Ces très fines couches, nommées « seed-layers », servent à fournir la conductivité électrique nécessaire au reste du proessus d’électrodéposition.

Galvanoplastie : sert à déposer les couches métalliques les plus épaisses de la tête de lecture/écriture

Faisceu d’ions : encore une méthode pour déposer un couche très fine de matériaux sur une surface. Dans ce cas, on l’utilise pour réaliser la jonction du bloc de lecture.

Ces listes sont non exhaustives. Ces procédés sont ceux soit les plus importants, soit les plus technologiques utilisés dans la conception. Mais il y a beaucoup d’autres étapes dans la conception des plateaux et des têtes de lecture/écriture.

Assemblage du disque dur :

On commence par monter l’axe, l’actionneur (le petit moteur servant à déplacer le bras à la surface du disque, contenant un aimant)

Les têtes de lecture/écriture et le bras doivent être manipulés par des bras robotiques à cause de leur grande fragilité.

Les techniciens chargés de l’assemblage utilisent des tournevis dont le couple est maitrisé, et qui permettent de ne faire tomber aucune vis

Passage par un système de test, pour vérifier si le disque est capable de contenir des informations.

Acteurs nécessaires à la production

Les disques durs sont des technologies toujours en évolution, elles sont constamment soumises à de nouveaux tests et améliorées.

Ainsi, en prenant l’exemple de l’entreprise Western Digital, il y a une unité de recherche et développement, qui développe des disques durs et effectue des tests. Puis, lorsqu’une version paraît suffisamment satisfaisante, les paramètres de production sont envoyés à des usines jumelles (avec cependant une capacité de production bien supérieure) en Malaisie et en Thaïlande.

Comment fabriquer ces composants autrement ?

Au vu des procédés de production particulièrement nombreux et complexes, il semble difficile de « faire bien » des disques durs. Cependant, on peut revenir à la taille du serveur.

Une manière de lowtechiser le serveur est en le faisant fonctionner à l’énergie solaire. Cela est fait par exemple par le site LowTech Magazine. Il est hébergé sur un serveur se situant à Barcelone, qui est alimenté par un panneau photovoltaïque de 30W et une batterie de 168Wh. Ainsi, il arrive que le serveur soit hors ligne, car le serveur n’a plus assez d’électricité pour fonctionner.

Une autre solution de lowtechisation serait de plonger l’enesmble de la salle des serveurs dans de l’eau (en gros avoir un datacenter sous marin). Cela a déjà été expérimenté par Microsoft, et permet de réduire les consommations énergétiques en refroidissant naturellement les serveurs. Cependant, cette initiative annoncée en 2018 a été abandonnée en 2024, principalement pour des raisons de coûts logistiques trop élevés (au niveau de la mise en place, de la maintenance et de la surveillance). Cette solution n’est donc plus envisagée aujourd’hui, mais elle peut servir de base pour des solutions de refroidissement futures.

Assemblage

L’assemblage final se fait dans la salle de la DSI, par les membres de l’association Picasoft. Cela ne nécessite qu’un clavier, une souris et un écran, pour réaliser les configurations sur le serveur. Caribou est ensuite installé dans l’armoire, et il est prêt à l’utilisation.

Entretien et réparation

L’entretien du serveur se fait par les membres de l’association Picasoft. Pour cela, il existe un canal Mattermost, permettant aux membres d’informer des modifications qu’ils ont effectués. Certaines réparations plus conséquentes peuvent nécessiter l’intervention de professionnels, mais le serveur est globalement autogéré.

Fin de vie

La durée de vie d’un serveur n’excède en général pas 8ans. Cela vient des coûts d’entretien qui grandissent au fil des années, rendant l’utilisation d’un vieux serveur moins rentable que le remplacement par un neuf. De plus, les garanties durent rarement plus de 5 ans, poussant les entreprises à remplacer plus rapidement leurs équipements. Cependant, avec de bons moyens matériels et humains, et dans un cadre associatif sans nécessité de rentabilité, on peut considérer que ces serveurs dureront un peu plus longtemps.

Le traitement des DEEE (Déchets d’Équipements Électriques et Électroniques) est une obligation réglementaire pour toutes les entreprises. En effet, ces équipements contiennent des matériaux rares (cuivre, or) et des produits toxiques (plomb, mercure). Les entreprises peuvent passer par exemple par l’organisme Ecosystem, agréé par l’Etat français pour collecter et traiter les DEEE. Au niveau plus individuel, ou par exemple pour seulement Caribou, on peut déposer le serveur dans une déchetterie ou le confier à un organisme spécialisé. La responsabilité élargie du producteur rentre également en compte : tous les producteurs de DEEE sont tenus de financer et d’organiser la fin de vie de leurs équipements.

Concrètement, le serveur est démantelé et les éléments le composant sont triés pour permettre leur bon recyclage. Les disques durs sont en général détruits par broyage, pour préserver la confidentialité des données. Les équipements IT sont acheminés vers la filière de recyclage DEEE. Les métaux non ferrés sont broyés pour pouvoir être réutilisés après. Les plastiques et les câbles sont revalorisés, car ils n’ont en général pas subit beaucoup d’usure.

Standardisation

Il existe des standards pour l’utilisation et la fin de vie des serveurs.

Le serveur est rackable, c’est-à-dire qu’il est placé dans une armoire, avec d’autres serveurs rackables. Il a une taille standardisée ce qui permet de gagner de la place et de faciliter la ventilation (avec de l’air frais devant, chaud derrière), et d’accéder à tous les composants direct sur la façade (visuel rapide quand on veut remplacer des éléments). Le serveur est monté sur une glissière, et même les disques durs et l’alimentation sont montés sur des glissières avec des clips (ce qui permet de ne pas utiliser de vis, donc il n’y a pas besoin de tout démonter pour sortir et inspecter le serveur) Ci-dessous une comparaison entre un serveur classique (comme le serveur Bob, également propriété de Picasoft), et des serveurs rackables rangés dans une armoire.

Serveur classique | Informations

Pour le démantèlement et le recyclage, il existe des normes qui peuvent être prises comme référence, et des réglementations visant les équipements DEEE. Cela permet le meilleur recyclage possible des matériaux présents dans les serveurs.